Villamos motorok hatásfoka és megbízhatósága:Valós körülményeknek megfelelő, új vizsgálati megközelítés

A villamos motorok kulcsfontosságú szerepet játszanak sok ipari folyamatban, és akár 70%-át is kitehetik az energiafogyasztásnak egy ipari létesítményben, világszerte pedig 46%-át is fogyaszthatják a megtermelt villamos energiának. Az ipari folyamatokban betöltött kritikus szerepük miatt a motorhibák miatti leállásokkal kapcsolatos költségek több tízezer dollár óránkénti költséget tehetnek ki. A hatékony és megbízható működés biztosítása az egyik legfontosabb feladat, amivel a műszaki személyzet és a mérnökök nap, mint nap szembekerülnek.

A villamos energia hatékony felhasználása nem csak valami, ami jó, ha van. Sok esetben a hatékony energia felhasználás a jövedelmezőség és a gazdasági veszteség közötti különbséget jelenti. És mivel a motorok az ipari energia felhasználás jelentős hányadát teszik ki, a megtakarítás és jövedelmezőség elsőrendű célpontjává váltak. Ezen kívül a megtakarítások hatékonyság javítás alapú beazonosítására és a természeti forrásoktól való függőség csökkentésére felmerülő igény sok céget ösztönöz olyan ipari szabványok alkalmazására, mint pl. az ISO 50001. Az ISO 50001 szabvány adja meg a keretet és követelményeket olyan energiagazdálkodási rendszer létrehozására, alkalmazására és fenntartására, mely tartós megtakarításokat tesz lehetővé.

Hagyományos motorvizsgálati módszerek

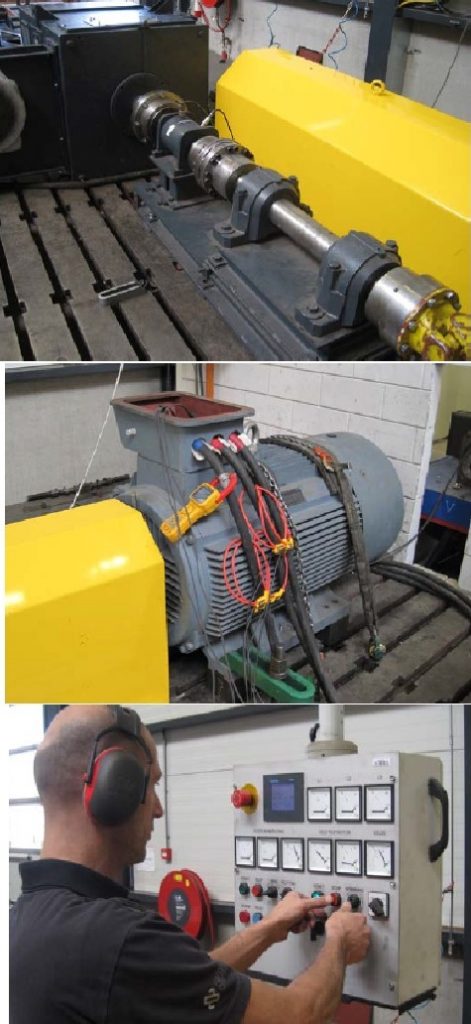

A villamos motorok teljesítőképességének és hatásfokának hagyományos mérési módszerei jól meghatározottak, de az eljárás működő üzemben történő alkalmazása nehézkes és költséges lehet. Sok esetben a motor teljesítőképesség vizsgálata akár a teljes rendszer leállításával járhat, ami költséges állásidővel jár. A motor hatásfokméréshez a bemenő villamos teljesítményt és a kimenő mechanikus teljesítményt széles dinamikus üzemi állapot tartományban kell megállapítani. A hagyományos vizsgálati módszerhez először is a szerelő személyzetnek a motort vizsgáló padra kell szerelnie. A vizsgáló padon a motorhoz generátort vagy dinamométert kell csatlakoztatni. A motor tengellyel csatlakozik a terheléshez. A tengelyre sebesség érzékelő (tachométer) csatlakozik, valamint egy nyomatékmérő készlet mely adatokat szolgáltat, melyekből a mechanikus teljesítmény kiszámítható.

Ez a rendszer szolgáltatja a sebesség, nyomaték és mechanikai teljesítmény adatait. Egyes rendszerek villamos teljesítménymérést is magukba foglalnak, mellyel a hatásfok kiszámítható.

Mechanikus teljesítmény

A hatásfok= ——————————-

Villamos teljesítmény

A vizsgálat során változtatják a terhelést a hatásfok egy tartományon belüli értékeinek meghatározásához. A vizsgálópad rendszer látszólag célirányos, de számos elkerülhetetlen hátránnyal rendelkezik:

- A motort el kell távolítani üzemi helyéről

- A ráadott terhelés nem jellemzi hűen az üzemben fellépő terhelést

- A vizsgálat alatt az üzemet fel kell függeszteni (állásidő keletkezik), vagy ideiglenesen másik motort kell beilleszteni.

- A nyomatékérzékelők drágák és korlátozott tartományban működnek, vagyis a különböző motorokhoz különböző érzékelőket kell beszerezni.

- Egy széles motor tartomány vizsgálatára alkalmas vizsgáló pad drága, amit jellemzően motorfejlesztő és javító szakcégek használnak.

- Az üzemi körülmények nem valósághűek.

Villamos motorok paraméterei

A villamos motorok speciális terhelésfüggő alkalmazásokra készülnek, és mint ilyenek, az egyes motoroknak eltérőek a jellemzőik. A jellemzőknek, amelyeket a NEMA (National Electrical Manfacturers Association), vagy az IEC (International Electrotechnical Comission) szabványai sorolnak osztályokba, közvetlen hatásuk van a motorok üzemére és hatásfokára. Minden motor adattáblával van ellátva, amely tartalmazza a kulcsfontosságú üzemi jellemzőkkel és hatásfokkal kapcsolatos tudnivalókat a NEMA, vagy IEC ajánlásoknak megfelelően.

Az adattáblán lévő adatok aztán felhasználhatók a motor követelményeinek a valós használati móddal való összehasonlítására. Például, az összehasonlításból kiderülhet, hogy a motor meghaladja az elvárt sebesség, vagy nyomaték specifikációt, mely esetben megrövidülhet a motor élettartama, vagy korai meghibásodás keletkezhet. Más hatások, mint a feszültség és áram kiegyensúlyozatlanság és gyenge hálózatminőség következtében fellépő felharmónikusok jelenléte szintén csökkentik a motor teljesítőképességét. Ha ezek bármelyike fellép, a motort le kell minősíteni – azaz csökkenteni kell a motor elvárható teljesítő képességét – ami a gyártási folyamat megszakadásához vezethet, ha nincs elegendő mechanikus teljesítmény..

A leminősítés a NEMA szabvány szerint történik az adott motortípusra megadott adatok alapján. A NEMA és az IEC szabvány bizonyos mértékben eltér egymástól, de nagy vonalakban ugyanazt az elvet követi.

Valós üzemi körülmények

A motorok próbapadon való vizsgálata általában azt jelenti, hogy a motort a lehető legjobb körülmények között vizsgálják. Megfordítva, ha a motor üzemben van, ott jellemzően nem létezhetnek a legkedvezőbb körülmények. Az üzemi feltételek különbözőségei mind hozzájárulnak a motor teljesítőképesség megromlásához. Például egy ipari létesítményben előfordulhatnak olyan beépített terhelések, melyek közvetlenül hatnak a hálózat minőségre aszimmetriát vagy potenciálisan felharmónikusokat okozva a rendszerben. Mindezen körülmények súlyosan befolyásolják a motor teljesítőképességét. Ráadásul a motor által hajtott terhelés esetleg nem optimális, vagy nem illeszkedik az eredeti motor kialakításhoz. Lehet, hogy a terhelés túl nagy a motor számára, annak megfelelő kézben tartásához, vagy túlterhelt a rossz minőségű vezérlések miatt, és akár akadályozhatja idegen tárgy is a mozgását mely blokkol egy szivattyút, vagy egy ventilátor lapátot. Ezen anomáliák kiderítése nehéz és időigényes lehet, megnehezítve a hibakeresést.

Egy új megközelítés

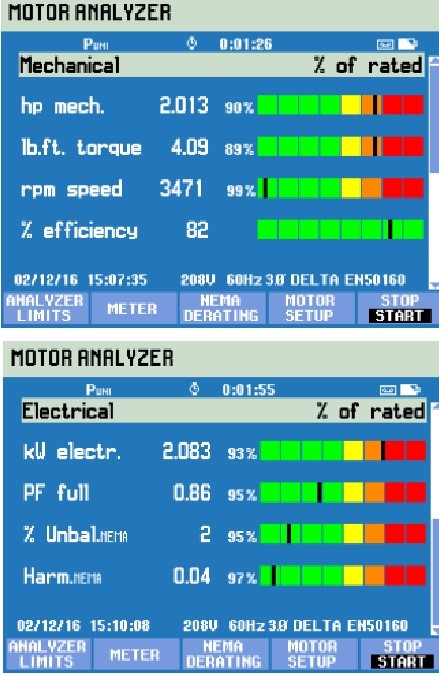

A Fluke 438-II Hálózatminőség és Motor Analizátor a legmodernebb követelményeknek megfelelő és költséghatékony módszert szolgálat a motor teljesítőképesség vizsgálatához, miközben kiküszöböli a külső mechanikus érzékelők használatát és a költséges leállásokat. A Fluke 430-II sorozatú Hálózatminőség és Energia Analizátoron alapuló Fluke 438-II képes teljes hálózatminőség mérésre emellett a mechanikai paramétereket is méri direct-on-line.

Az adattábla adatait (NEMA vagy IEC adatok) használva, párosítva azokat a háromfázisú teljesítménymérésekkel, a 438-II a valósidejű motor teljesítőképesség adatait, beleértve a sebességet, nyomatékot, mechanikai teljesítményt és a hatásfokot, anélkül, hogy szükség lenne kiegészítő nyomaték és sebesség érzékelőkre. A 438-II közvetlenül kiszámítja a motor leminősítési tényezőjét üzemi állapot módban.

Ezeknek a méréseknek a végrehajtásához a Fluke 438-II által igényelt adatokat technikus, vagy mérnök táplálja be. Ezek:névleges teljesítmény kW-ban, névleges cosfi , vagy teljesítmény- tényező, névleges üzemi tényező és az IEC, vagy

Hogyan működik

A Fluke 438-II műszerrel mechanikai mérések végezhetők (motor forgási sebesség, terhelés, nyomaték és hatásfok) saját algoritmusok hullámalak jelekre történő alkalmazásával. Az algoritmus egy indukciós motor fizikai alapú és adat meghajtású modelljeit kombinálja, anélkül, hogy ehhez szükség lenne bármely előzetes mérési vizsgálatra, mely jellemzően ahhoz szükséges, hogy megbecsüljük a motor modell paramétereit, mint pl. az állórész ellenállását. A motor sebesség megbecsülhető az áram hullámalakokban jelenlévő forgórész

horony felharmónikusokból. A tengely nyomaték az indukciós motor feszültségeivel, áramaival és a szlippel hozható kapcsolatba jól ismert, de komplex fizikai összefüggésekkel. A villamos teljesítmény a bemenő áram és feszültség hullámalakok felhasználásával mérhető. A nyomaték és sebesség becsült értékeivel kiszámítható a teljesítmény (vagy terhelés): nyomaték x sebesség szorzatból. A motor hatásfokot becsült mechanikai teljesítmény és a mért villamos teljesítmény hányadosa adja. A Fluke cég kiterjedt vizsgálatokat végzett dinamométereket meghajtó felműszerezett motorokkal. A tényleges villamos teljesítményt, a motor tengely nyomatékot és a motor sebességet mérték és összehasonlították azokat 438-II által szolgáltatott értékekkel, hogy megállapítsák a pontossági szinteket

Összefoglalás

Amellett, hogy a villamos motorok teljesítőképességének és hatásfokának hagyományos mérési módszerei jól meghatározottak, nem alkalmazzák azokat szükségszerűen széles körben. Ez jó részben a leállás költségeivel függ össze, amelyek a motorok, néha az egész rendszer gyártósorból vizsgálat céljából történő eltávolításával kapcsolatosak. A Fluke 438-II olyan rendkívül hasznos információkat szolgáltat, amelyek megszerzése eddig rendkívül nehéz és költséges volt. Ezen kívül a Fluke 438-II saját fejlett hálózat minőség analízisének lehetőségeit használja ki a hálózat minőségállapotának megmérésére, úgy hogy közben a rendszer valós üzemben működik. A motor hatékonyság kritikus mérései egyszerűsödnek a külső nyomaték és külön sebesség érzékelők igénybevételének elhagyásával, ami lehetővé tette a legtöbb motorhajtású folyamat hatékonysági analízisének üzem közbeni elvégzését. Ezzel a műszaki személyzet képes csökkenteni a leállási időket, és lehetősége van a motor teljesítőképességének időbeli lefolyását megállapítani, miáltal jobb képet nyerhetnek a teljes rendszer egészségi állapotáról és teljesítőképességéről. A teljesítőképesség alakulásának követésével lehetővé válik olyan változások észrevétele, amelyek közelgő motor meghibásodást jeleznek és kellő időben el lehet végezni a cserét.